News

Innovazione sì, ma sostenibile. Industrie Chimiche Forestali sta testando importanti novità eco-friendly per i settori pelletteria e calzatura

ll WWF Italia ha lanciato recentemente un allarme ricordando che ogni anno nel mondo 220 miliardi di tonnellate di sostanze chimiche vengono rilasciate nell’ambiente e che a livello globale sono in commercio oltre 100mila sostanze tossiche.

La sostenibilità è una sfida globale. Riguarda tutti, indistintamente. Ma come si vincono le sfide globali?

È necessario pensare in una prospettiva di lungo periodo, per arrivare a un vero e proprio cambiamento culturale nel mondo imprenditoriale. La chiave di volta sta nell’innovazione, così come nella capacità di integrare il concetto di sostenibilità all’interno della strategia aziendale.

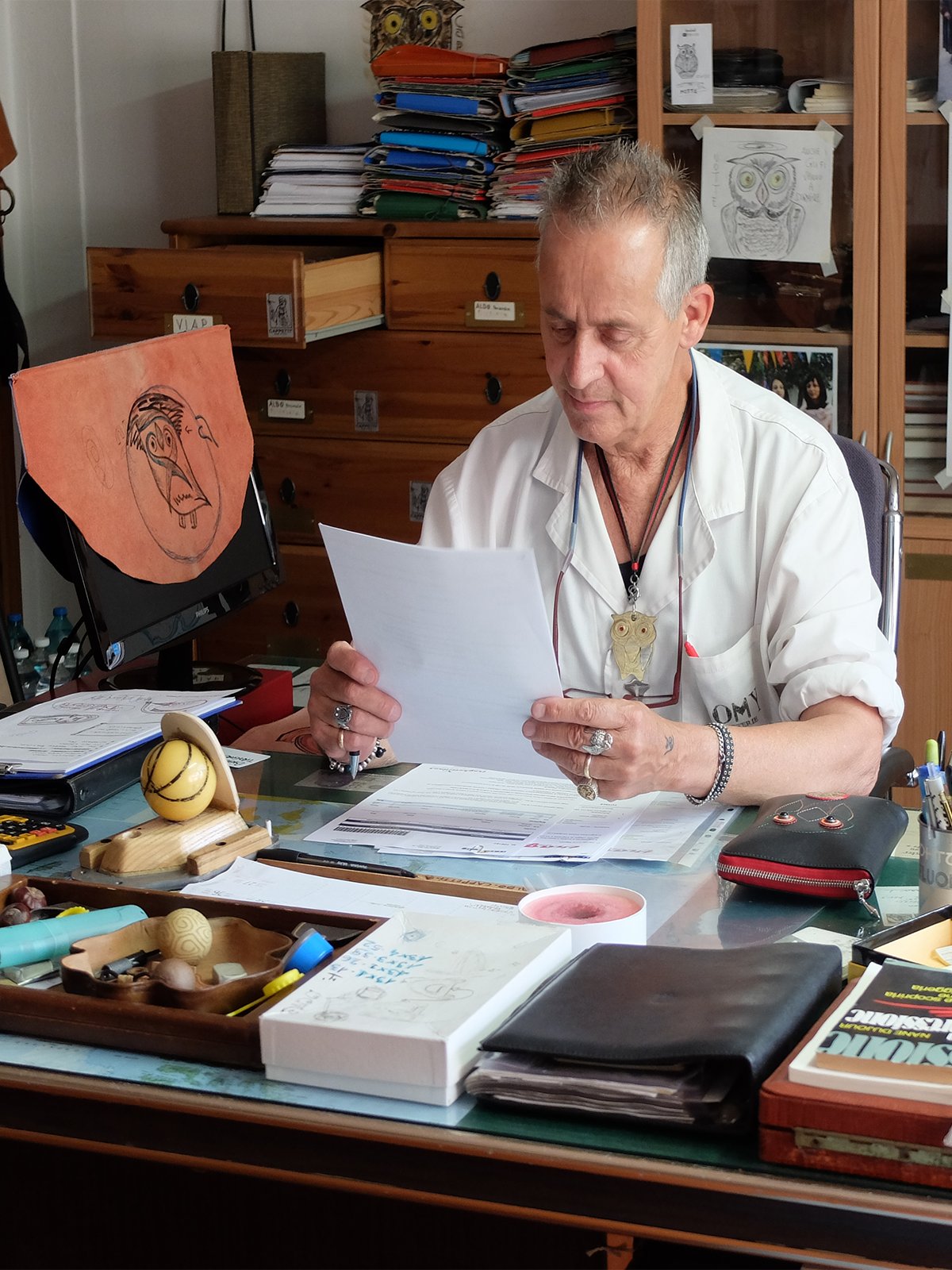

È sulla base di questa filosofia che Industrie Chimiche Forestali ha improntato la sua attività che vanta oltre un secolo. L’azienda è punto di riferimento per la produzione di adesivi per il settore della calzatura, pelletteria e automotive ed è specializzata nella produzione di tessuti per rinforzi per articoli di pelletteria e calzature. L’azienda, negli anni, ha investito in R&S per portare avanti molti progetti che vanno in direzione di un’attività imprenditoriale meno impattante, più trasparente e tracciabile. In sintesi in linea con il benessere delle persone e dell’ambiente. Ne parliamo con il Chief Operating Officer di ICF, Marcello Taglietti, da oggi nominato anche direttore della sostenibilità.

L’innovazione sostenibile è il vostro cavallo di battaglia, in questo frangente che novità ci sono?

«Un progetto importante, che stiamo portando avanti con un grande gruppo internazionale, è l’adesivo debonding o “incolla-scolla”, ovvero un adesivo che ha una performance di tenuta straordinaria, ma che, grazie ad una particolare innovazione, è in grado di scollarsi on demand alla fine del ciclo di vita del prodotto, in modo da favorire il riutilizzo dei suoi componenti come materia prima seconda per la creazione di altri prodotti. Ad esempio, questa innovazione consente di separare la suola dalla tomaia e fa sì che a fine vita la scarpa non finisca in discarca, ma che possa essere disassemblata per riciclare alcuni dei suoi componenti».

Quali altre novità state testando per il settore Moda?

«Stiamo studiando anche una linea di puntali e contrafforti realizzati con materiali di riciclo provenienti da fonti vegetali, con l’obiettivo di ridurre l’utilizzo delle componenti chimiche che hanno un maggior impatto ambientale. All’interno del nostro laboratorio stiamo testando diverse tipologie di materiali naturali per trovare i più performanti e poi richiedere la certificazione GRS sul prodotto».

La tecnologia può essere d'aiuto per la svolta ambientalista e per la sostenibilità?

«Assolutamente sì. Con la collaborazione di un grosso gruppo internazionale e un partner italiano specializzato nel campo dell’automazione, stiamo studiando per sviluppare una serie di adesivi per suole idonei all’applicazione automatica, in modo da eliminare il problema dell’emissione di solventi e ridurre la pericolosità per l’operatore. Questa speciale tecnologia robotizzata inoltre, vista la penuria di nuovo personale specializzato di cui soffre l’industria calzaturiera, consentirebbe di ridurre i tempi di formazione del nuovo personale e contenere i costi. Senza dimenticare che, ottimizzando i costi di produzione, si crea l’opportunità di far rientrare in Italia parte della produzione dislocata in Asia, dando ulteriore slancio al Made in Italy».