News

Cromo o non cromo?

Iniziamo subito con un’affermazione imprescindibile: il cromo che si utilizza per conciare le pelli, il trivalente, presenta fattori di pericolosità molto bassi, ed è essenziale nella vita dei mammiferi, uomo compreso, in quanto ha una funzione regolatrice nel metabolismo dei carboidrati. Viene inoltre utilizzato anche nella cosmesi e nella farmaceutica. Come ha sottolineato più volte Fulvia Bacchi, presidente di Unic, CEO di ICEC (Istituto di Certificazione della Qualità per l'Industria Conciaria) e membro del consiglio di amministrazione della SSIP (Stazione Sperimentale per l'Industria delle Pelli e delle Materie Concianti di Napoli), è necessario fare molta attenzione agli equivoci indotti dalla terminologia e da certo marketing dei grandi brand che punta sull’emotività, tanto caro ai giornali in cerca di scoop (per esempio il proclama del Gruppo Kering di voler raggiungere il 100% di concia senza metallo o cromo entro il 2025).

All’inizio del ‘900, passando da un processo perlopiù artigianale ad una forma industriale della produzione di pelle e cuoio, la concia al cromo si è man mano imposta nell’industria della pelle di tutto il mondo per una serie di motivi: la praticità di esecuzione, il costo competitivo e soprattutto la qualità e versatilità degli articoli prodotti, sia a livello di prodotto finale che di prestazioni specifiche (calzatura, pelletteria, abbigliamento, arredamento, automotive e così via). Inoltre, la maggior parte del cromo presente nel pellame è fissato saldamente al collagene durante la concia: tale caratteristica è alla base della larga diffusione del suo impiego nel settore.

Se oggi, l’85% delle pelli prodotte nel mondo sono conciate al cromo è perché si sono raggiunte prestazioni di altissimo livello. In un’ottica puramente di sostenibilità, se l’obiettivo è allungare il ciclo di vita dei prodotti per ridurne l’impatto ambientale, la pelle conciata al cromo presenta ancora il livello più alto di durabilità, intesa come capacità di preservare nel tempo le caratteristiche chimiche e merceologiche originarie.

Le pelli conciate al cromo sono caratterizzate, rispetto alle conce alternative, da performance più elevate in termini di resistenza alla luce, al calore, allo strappo, all’acqua e spiccano per la stabilità del colore. L’elevata stabilità delle pelli così ottenute le porta inoltre ad essere resistenti agli attacchi batterici, con conseguente ridotto consumo di agenti biocidi. Inoltre, il carattere anionico (dotato di carica negativa) del cuoio conciato al cromo consente un maggior assorbimento di ausiliari chimici anionici, appunto, quali ad esempio coloranti e ingrassanti, con conseguente miglior efficacia e minor impatto ambientale delle fasi di riconcia, tintura ed ingrasso, nonché effetti positivi sulla qualità delle pelli finite. E, ultimo fondamentale fattore, dal punto di vista ambientale, vi è sicuramente la maggiore facilità di depurazione delle acque di scarico, grazie sia alla facilità di separare i sali di cromo dalle acque che all’efficacia dei processi di post-concia succitati, da cui deriva un maggior assorbimento di prodotti chimici da parte del pellame e la necessità quindi di un minor consumo degli stessi. Segregando i reflui conciari, è quindi possibile riciclare i sali di cromo trivalente nell’industria conciaria.

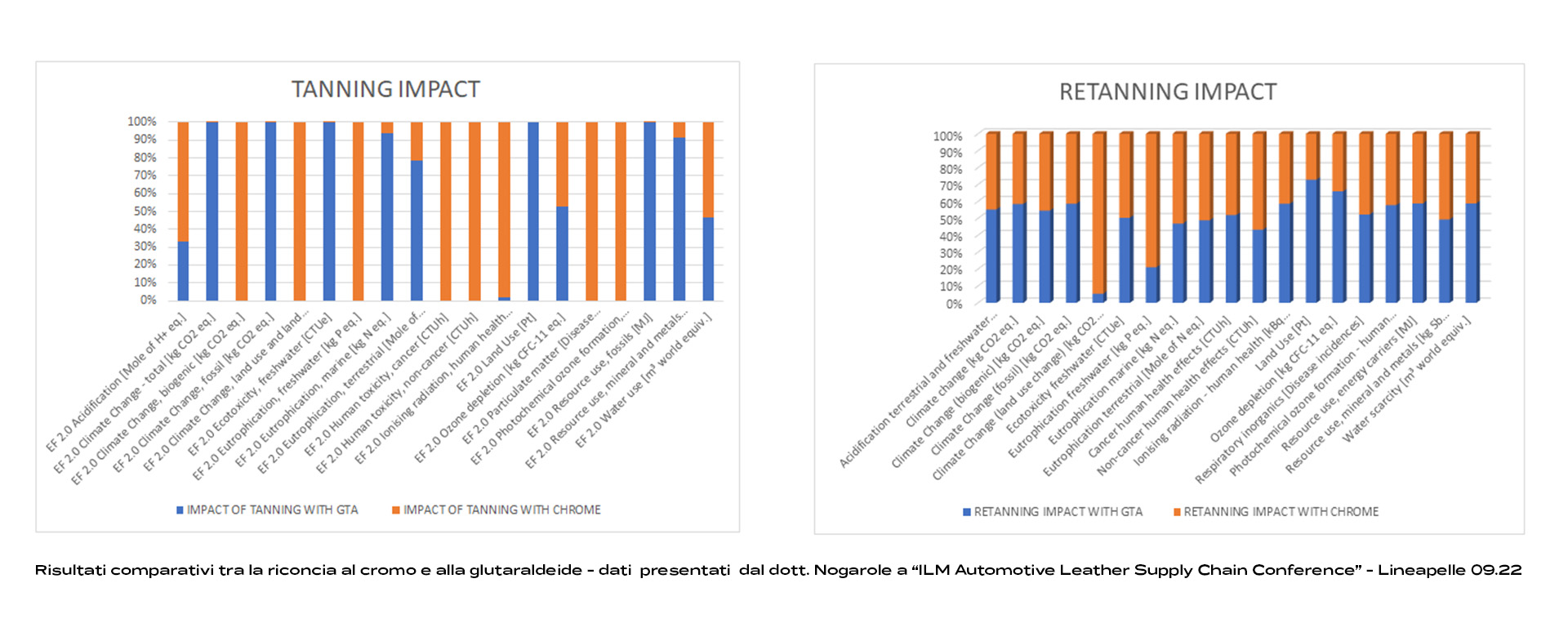

Gli studi di sostenibilità dei processi conciari, effettuati con la metodologia del Life Cycle Assessment (ISO 14040 ff), evidenziano come ad oggi le prestazioni a livello ambientale delle diverse tipologie di concia siano sostanzialmente simili, e di come la concia al cromo sia addirittura da preferirsi alle alternative attualmente disponibili sul mercato, in termini di carico inquinante negli scarichi idrici. Gli impianti di depurazione, infatti, sono in grado di smaltirne il residuo contenuto nelle acque reflue, mentre i prodotti alternativi al cromo sono più problematici da abbattere in fase di smaltimento. Inoltre, è ipotizzabile che l’eliminazione del cromo III dal processo di concia, dia origine a un aumento del rischio di sensibilizzazione e allergie per taluni soggetti, a causa della maggiore quantità di composti organici necessari per la produzione di pelli dalla qualità e caratteristiche comparabili.

Detto questo, il futuro dell’industria conciaria non deve prescindere da investimenti e studi in ricerca e sviluppo ma soprattutto deve compiere grandi passi avanti quanto riguarda innovazione e implementazione di analisi e certificazioni sempre più specifiche. Da più di vent’anni le concerie italiane sono attivamente impegnate in R&D con buone prassi di lavorazione volte a ottimizzare il processo di concia al cromo. L’innovazione ha permesso da un lato di ridurre il contenuto di cromo trivalente non fissato ai pellami, dall’altro di azzerare letteralmente il rischio di formazione del tossico cromo esavalente, sia eliminando gli ausiliari o le procedure operative individuate come critiche, che introducendo prodotti antiossidanti a basso impatto ambientale.

Un’ulteriore sfida è l’ottimizzazione del riutilizzo e del riciclo degli scarti conciari contenenti cromo, e in questo i distretti italiani della concia si sono dimostrati in grado di superare le aspettative, grazie alle già citate tecniche di recupero, riutilizzo e riciclo, che ad una migliore efficienza dei processi di concia, ulteriormente implementabile effettuando efficaci controlli lungo la catena di approvvigionamento e produzione. Sicuramente, a livello mondiale, non tutto il pellame è prodotto secondo le migliori tecnologie disponibili e i più moderni metodi di lavorazione. Tuttavia, l’industria conciaria italiana può vantare un elevato livello di sicurezza di prodotti e processi, oltre che di qualità e creatività dei propri articoli.

[dati e studi courtesy of SSIP]