Accessori, componenti e galvaniche

In questa sezione troverai le eccellenze italiane nella lavorazione chimica e galvanica dei metalli e le più apprezzate aziende di produzione, saldatura e assemblaggio di accessori in metallo e decorazioni.

Trattamenti chimici e galvaniche artistiche di qualità sono indispensabili per l’industria del Lusso: Abbinare resistenza ed eleganza è un valore aggiunto che oramai caratterizza le produzioni di Lusso nell’alta moda, nella pelletteria e nelle calzature.

Anche le altre lavorazioni esigono la stessa attenzione, per garantire un prodotto finale degno della grande tradizione Made in Italy: dalla progettazione degli accessori alla personalizzazione della bigiotteria ornamentale; dalla creazione di lavorati e semilavorati in pelle e sintetici alla produzione di catene, fibbie e bottoni; dall’applicazione di minuterie metalliche alla selezione di componenti come strass, occhielli, zip e borchie.

La sezione include molte aziende capaci di fornire trattamenti nichel free, conciliando così la sostenibilità ambientale con la massima qualità delle lavorazioni.

-

5.0 s.r.l.

Lavorazioni CNC su accessori per Alta Moda

Laterina Pergine Valdarno (AR)

-

A.M.C

Accessori moda e bijoux Made in Italy

Rio Saliceto (RE)

-

AMPERE ITALIA

L’eccellenza per le materie prime, accessori e prodotti chimici industriali per l’industria dei trattamenti superficiali

Settimo Torinese (TO)

-

Andrei s.r.l.

Minuterie in metallo per il settore moda

Scandicci (FI)

-

AR Galvanica

Galvanizzazione di bigiotteria, semilavorati e accessori moda

Loc Quarata (AR)

-

Arpex Textiles srl

Produzione lacci, nastri e accessori tessili per calzature

Barletta (BT)

-

Ayron Tech

Progettazione e Produzione di Accessori Metallici e Plastici per la moda Luxury

Campi Bisenzio (FI)

-

Barnini

Progetta e produce accessori per l’alta moda

Lastra a Signa (FI)

-

BC Servizi

Progettazione e prototipazione per oreficeria e accessori d’Alta Moda

Arezzo (AR)

-

Benjamins s.r.l.

Design e sviluppo di accessori per la Moda, oggetti tecnologici, sportivi e gadget

Milano (MI)

-

Berti A&P

Accessori in pietra dura semipreziosa e materiali naturali

Scandicci (FI)

-

Biagiotti Accessori s.r.l.

Lavorazioni specializzate per il settore accessori moda di metallo

Scandicci (FI)

-

BY MORA

Produzione di accessori per l’Alta Moda

Palosco (BG)

-

Caoduro Impianti

Progettazione e produzione di impianti galvanici

Brendola (VI)

-

CDC srl

Produzione catene ornamentali per il Lusso

Campi Bisenzio (FI)

-

Creazioni Lorenza

Progettazione e produzione accessori di metallo

Figline Valdarno (FI)

-

Crisden srl

Ideazione e produzione accessori in pelle

Reggio Emilia (RE)

-

D&D Time srl

Gioielli e accessori d’alta gamma

Vicenza (VI)

-

Decò Style

Verniciatura, finiture speciali e montaggio accessori

Reggello (FI)

-

EAM Lucidatura srl

Pulimentatura e trattamento superfici metalliche

Terranuova Braccialini (AR)

-

EGAL

AZIENDA LEADER IN TRATTAMENTI SU PLASTICA E METALLI

Origgio (VA)

-

F&G s.r.l.

Produzione accessori di metallo per moda e arredamento

Monte Vidon Corrado (FM)

-

Fatà Smalti S.r.l.

Lavorazioni di pregio per il settore orafo e degli accessori moda

Arezzo (AR)

-

Fec Serilabel S.r.l.

Etichette di design dall’anima Made in Italy

Grumello del Monte (BG)

-

FIBEL Group srl

Progettazione e produzione di accessori metallici, intrecci e fasciature per articoli di pelletteria e calzature

Scandicci (FI)

-

FIMMA spa

Progettazione, produzione e bagni galvanici per minuterie metalliche d’Alta Moda

Osnago (LC)

-

Florence Chiusure s.n.c.

Accessori in zama e ottone per la pelletteria

Firenze (FI)

-

Florenradica srl

L’arte di dare forma alle idee del cliente unendo innovazione tecnologica, bellezza estetica e funzionalità

Montespertoli (FI)

-

FM di Farruggio Maria

Lavorazione e produzione di accessori di metallo non prezioso

Arezzo (AR)

-

G&CO SNC

Termoformati per la movimentazione di accessori

Chiuduno (BG)

-

Galvanica Formelli

Trattamenti galvanici artistici per accessori moda

Arezzo (AR)

-

Galvanica MC s.r.l.

Cromatura di accessori in alluminio e plastica per il settore moda e automotive

Grottazzolina (FM)

-

GI.MA. srl

Componenti per la moda

Firenze (FI)

-

Gimet Brass

Catene e minuterie per accessori di alta moda

Arezzo (AR)

-

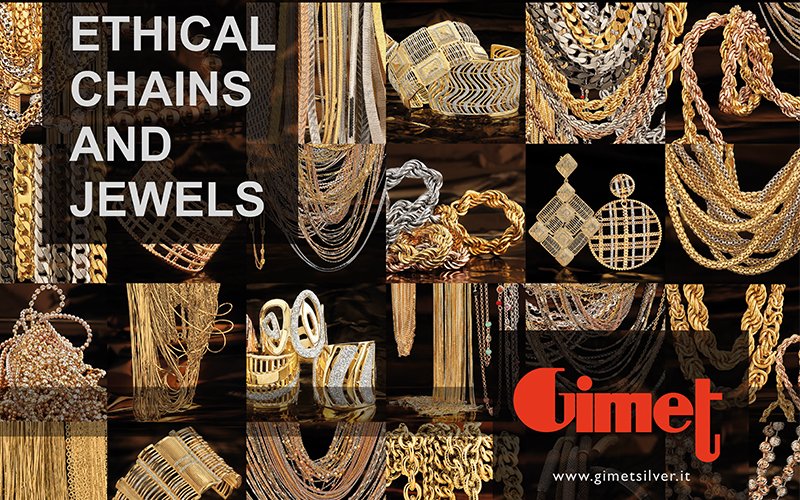

Gimet Spa

Produzione ed esportazione di catene e gioielli in argento

Arezzo (AR)

-

GRIBA srl

Accessori metallici per pelletteria e calzatura

Calenzano (FI)

-

I Fonditori srl

Semilavorati in microfusione

Civitella in Val di Chiana (AR)

-

Il Crogiolo snc

Modellatori del metallo

Scandicci (FI)

-

Il Gioiello di Fiume s.r.l.

Produzione di accessori e borse gioiello di metallo per il settore moda

Arzano (NA)

-

International Leather Weavings

Intrecci e lavorazioni manuali per pelletteria e calzatura

Fucecchio (FI)

-

Italfimet srl

Chimica, impiantistica e elettronica: la galvanica “chiavi in mano”

Monte San Savino (AR)

-

Italiana Accessori srl

In viaggio con il cliente verso l’eccellenza

Montevarchi (AR)

-

Itar s.r.l.

Produzione di accessori di metallo, crochet, knitwear per il settore FASHION

Montegiorgio (FM)

-

J-VAL

Progettazione e produzione di accessori metallici per la Moda

Grumello del Monte (BG)

-

Jessica Jewels

Accessori e gioielli per l’Alta Moda

Ponticino (AR)

-

Joker Preziosi

Dalla lavorazione di metalli preziosi alla produzione di semilavorati in oro

Civitella in Valdichiana (AR)

-

Kometa srl

Produzione di gioielleria e accessori in argento e metallo

Monte San Savino (AR)

-

Lampa srl

Quando qualità fa rima con sostenibilità

Grumello del Monte (BG)

-

Lampo by Ditta Giovanni Lanfranchi S.p.A.

Un prodotto tra qualità e sostenibilità pronto a conquistare il mercato

Palazzolo sull’Oglio (BS)

-

Landi

Finiture e trattamenti galvanici per accessori moda e minuterie metalliche e plastiche

Campi Bisenzio (FI)

-

Lartigianabottoni spa

Quando lo spirito artigiano incontra la forza dell’innovazione industriale

Bolgare (BG)

-

Laura Del Siena

Lavorazioni di pregio per il settore orafo e degli accessori moda

Arezzo (AR)

-

Legor Group spa

Specialisti nella metallurgia e chimica per accessori moda

Bressanvido (VI)

-

LR etichette

Produzione di etichette con codici a barre per calzature, pelletteria e abbigliamento

Poggibonsi (SI)

-

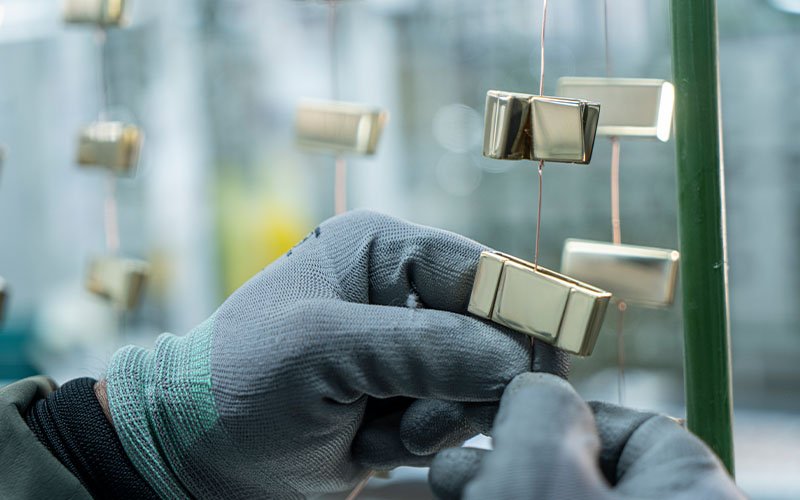

M.F. di Mascagni & Fagioli

Saldatura e assemblaggio accessori metallici

Levane (AR)

-

M.G. Galvanica

Trattamenti elettrolitici e finiture galvaniche per accessori moda

Castiglion Fiorentino (AR)

-

Macuz snc

Accessori per l’Alta Moda

Firenze (FI)

-

Materia Firenze s.r.l.

Progettazione e realizzazione di accessori di metallo per l’Alta Moda

Scandicci (FI)

-

MBA F.lli Landi srl

Progettazione e produzione di minuterie metalliche personalizzate per il settore pelletteria

Greve in Chianti (FI)

-

Meoni & Ciampalini spa

Accessori per confezioni d’abbigliamento, pelletteria e calzature in pronta consegna

Empoli (FI)

-

Mercato Group Accessori Srl

Produzione di accessori di metallo per borse, calzatura e arredamento

Napoli (NA)

-

Metallinea

Progettazione, sviluppo e produzione accessori

Bagno a Ripoli (FI)

-

Metalmoda srl

Progettazione e realizzazione di accessori per l'Alta Moda

San Giovanni Valdarno (AR)

-

Metalplus

Produzione di accessori metallici per la moda

Scarperia e San Piero (FI)

-

Micromet Srl

Semilavorati in metallo con tecnica microfusione a cera persa per l’alta moda

Arezzo (AR)

-

Miperval Spa

Produzione accessori moda di metallo

Arcisate (VA)

-

MMC Colombo

Minuterie metalliche, articoli per valigerie, pelletterie e guinzaglierie

Varese (VA)

-

Modimex Accessori srl

Accessori per l’alta moda

Osmannoro (FI)

-

Moro Minuterie srl

Accessori metallici per calzature e pelletteria

Padova (PD)

-

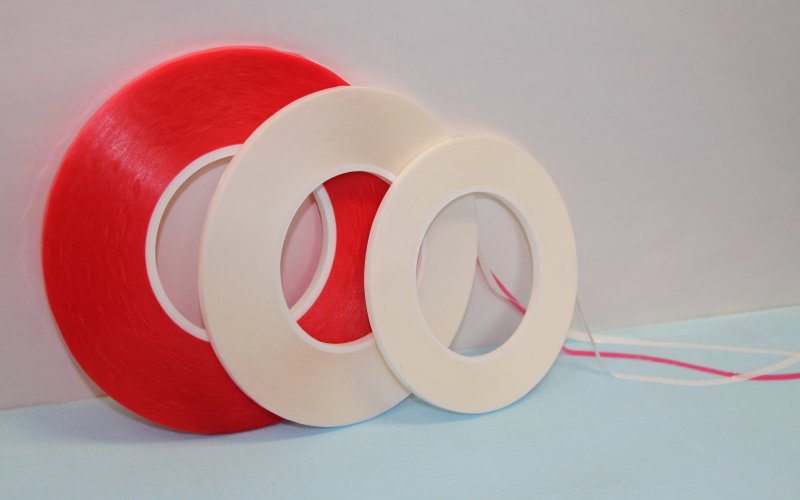

Nastro Elle

Produzione di nastri mono e biadesivi

Empoli (FI)

-

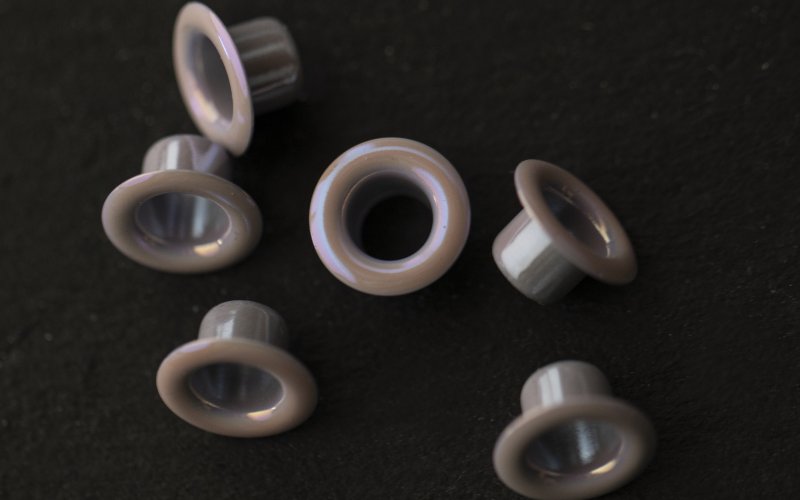

OMS Italia

Gli occhielli a vela del made in Italy

Pontassieve (FI)

-

Orchidea Preziosi Srl

Tecnologia e conoscenza nella lavorazione dei metalli preziosi

Arezzo (AR)

-

PFM Accessori Srl

Produzione di moschettoni e accessori metallici per pelletteria

Arezzo (AR)

-

Picador S.r.l.

Gli specialisti dei metalli, dai distretti orafi alla pelletteria

Arezzo (AR)

-

Ramponi spa

Borchie, pietre, strass, ricamo, accessori moda e stampaggio materiale plastico per l’Alta Moda

Carbonate (CO)

-

Ricamificio La Perla di Bellacci B. & C. Snc

Ricami, accessori, applicazioni, stampe e decorazioni dipinte a mano

Laterina Pergine Valdarno (AR)

-

Roberto Poggiali

Laboratorio orafo artigianale con produzione industriale

Firenze 50126 (FI)

-

Santoni Stampaggio

Tecnologie di stampaggio a caldo

Rapagnano (FM)

-

Serena Cecchini Design

Se lo pensi, Serena Cecchini Design lo realizza con stile

Lucca (LU)

-

Smaltart

Smaltature per pelletteria e gioielleria

Firenze (FI)

-

Spazio 58 S.r.l.

Produzione e lavorazione accessori metallici per calzatura e pelletteria

Sant'Elpidio a Mare (FM)

-

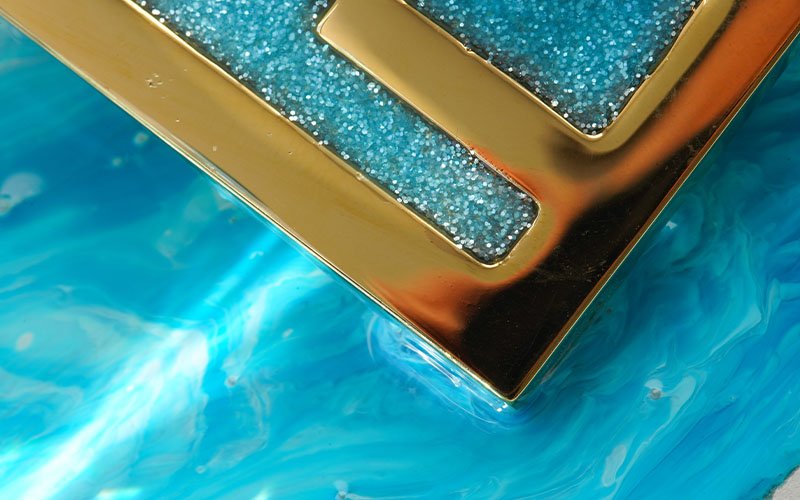

Superlativa

Tessuti in madreperla extra lusso ed ecosostenibili

Passirano (BS)

-

Syscam

Dealer e developer di strumenti per la modellazione 3D

Antella (FI)

-

Taurini Pianeta Gemme

Materiali ricercati ed esclusivi, provenienti da tutte le parti del mondo

Scandicci (FI)

-

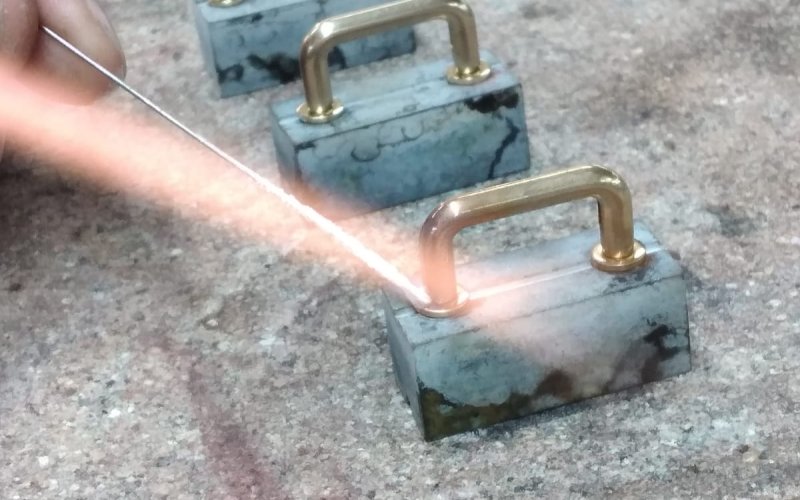

TR SRL

Saldatura minuterie e creazioni accessori per pelletterie e alta moda

Barbarano Mossano (VI)

-

Uber Plants Italia

Progettazione, installazione, assistenza impianti galvanici

Terranuova Braccialini (AR)

-

V.A.M.P. s.r.l.

L'eccellenza italiana degli accessori moda in metallo: VIOLA

Palazzolo sull'Oglio (BS)

-

Vibert Italia SRL

Commercio di accessori per calzature e pelletteria

Montelupo Fiorentino (FI)

-

Vilux by TR srl

Accessori in metallo in microfusione a cera persa

Vicenza (VI)

-

Wealth srl

Progettazione e fornitura di minuterie metalliche e accessori per il mondo della Moda

Desio (MB)